1. Неточное отвешивание компонентовСтоит ли говорить о том, что на некоторых предприятиях, занимающихся приготовлением комбикормов вообще нет весового оборудования и дозирование производится по объемным показателям. Практически это выглядит так: В распоряжении производителя имеется несколько дозаторов, чаще всего тарельчатого или ленточного типа, установленных на бункеры-накопители с компонентами, используемыми для приготовления комбикорма (кормовой смеси). Оператор, занимающийся кормоприготовлением производит предварительную калибровку имеющихся объемных дозаторов согласно полученного состава комбикорма. Делается это просто: Включается дозатор, и при его помощи дозируется компонент из бункера-накопителя в течение 5-10 минут. Затем полученный после дозирования компонент взвешивается и его количество делится на время, в течение которого этот компонент дозировался. Таким образом, оператор знает, какое количество компонента отпускает дозатор в единицу времени. На заслонке дозатора делается пометка. Чем больше таких пометок, тем точнее можно настроить и откалибровать имеющийся дозатор. На первый взгляд здесь все понятно, просто и точно. Но это только на первый взгляд и вот почему.

2. Некачественное перемешивание компонентов

3. Длительная транспортировка изготовленного комбикормаТеперь по порядку:

1. Неточное отвешивание компонентов.

- компоненты рациона не бывают одинаковой влажности, консистенции, и плотности, поэтому, настроив дозатор для дозирования рыбной муки, его нельзя использовать без перекалибровки для дозирования, например, соевого шрота. На некоторых предприятиях выходят из этого положения, применяя сменные шкалы для дозаторов. Но даже эти ухищрения не позволяют с достаточной точностью дозировать компоненты, потому что -

- даже один и тот же компонент (например подсолнечный жмых) имеет разную сыпучесть, которая зависит от влажности, плотности, крупности, высоты столба компонента в бункере-накопителе, содержания масла в жмыхе и т.д. Поэтому объемное дозирование очень трудоемко и не дает достаточной точности для отмеривания компонентов. При хорошо настроенном оборудовании можно получить рацион с погрешностью от теоретического не лучше 93%. Реально следует иметь в виду точность не лучше 90%.

Таким образом, мы имеем в этом случае примерно такие колебания элементов в рационе для кур-несушек:

|

|

|

|

|

|

|

| Протеин |

|

|

|

|

|

| Обменная энергия |

|

|

|

|

|

2. Некачественное перемешивание компонентовВ среде специалистов, занимающихся кормоприготовлением, бытует мнение, что тщательное перемешивание можно обеспечить, увеличив время смешивания компонентов. Это справедливо только отчасти и то только для компонентов, имеющих одинаковую плотность (например два сорта соевого или подсолнечного шрота). В том случае, если мы пытаемся перемешивать продукты с разной плотностью (например кормовые дрожжи и известняк), то в этом случае мы получим эффект, обратный ожидаемому. Дело в том, что смесь в режиме перемешивания становится похожей по своим свойствам на жидкость. А в жидкости, как известно, легкое всплывает, а тяжелое тонет. В данном случае известняк будет плавно перемещаться вниз к дну смесителя, а кормовые дрожжи вверх. Причем, увеличение времени перемешивания еще более усугубляет положение. При выгрузке полученной смеси нижняя порция будет иметь в своем составе много кальция и мало протеина, а верхняя - много протеина и практически не содержать кальция. Избежать подобной проблемы можно сократив время смешивания, осуществив дробную подачу компонентов в смеситель, одновременно изменив соответствующим образом конфигурацию смесителя.

3. Длительная транспортировка изготовленного комбикормаПри перевозке комбикорма на большие расстояния смесь ведет себя в бункере точно также, как и в смесителе, то есть приобретает свойства жидкости. Точно также более тяжелые компоненты оседают вниз, более легкие смещаются вверх. Избежать этого можно, сократив расстояние перевозки корма, а если это не удается, то расфасовывать комбикорм в тару более малой емкости, например в мешки по 50 кг. Так удается решить проблему транспортировки корма, например, для суточных цыплят или поросят, если производитель находится на значительном удалении от потребителя. Конечно же идеальным вариантом является изготовление комбикормов на месте, то есть в непосредственной близости от потребителя.

Как же разрубить описанный выше

Гордиев узел?

Если у предприятия недостаточно средств, то можно попробовать соответствующим

образом "довести" имеющееся оборудования для объемного дозирования. Резервы

и возможности для этого как правило, есть. Если мало рекомендаций, описанных

на этом сайте, можем проконсультировать индивидуально.

Если же у Вас

есть средства и желание уйти от описанных проблем, то нужно раз и навсегда

отказаться от объемного дозирования и установить весовые дозаторы и смеситель,

обеспечивающий качественное смешивание в течение возможно более короткого

времени. Желающих помочь Вам в этой проблеме много. Наша фирма занималась

реконструкцией ряда кормоцехов на птицефабриках России. Более чем

12-ти месячный анализ предложений по этому вопросу позволил найти на наш

взгляд оптимальный вариант. Чтобы не обидеть плохих и не нахваливать хороших

производителей такого оборудования своим может быть, некомпетентным мнением,

называть мы их не будем.

Предложение первое поступило от довольно известного научно-исследовательского

института. Стоимость проекта - более 14 миллионов рублей. Сразу же испугала

цена, после долгих переговоров, оптимизации принципиальной схемы линии

удалось снизить стоимость проекта до 5 миллионов рублей. Анализ оборудования

в политехническом университете показал, что оборудование спроектировано

по меньшей мере с четырехкратным запасом надежности и мощности, то есть

по-русски. Это хорошо только на первый взгляд, поскольку надежность и мощность

- это дополнительные расходы на транспортировку, установку, увеличение

веса металлоконструкций и повышенный расход электроэнергии.

Предложение второе поступило от специалистов, занимающихся электронной

начинкой подобных систем, но при этом совершенно не разбирающихся в теории

кормоприготовления. Помимо того, что электронная схема управления состояла

из готовых блоков, что придавало ей привлекательность, стоимость только

электронного оборудования поразила. 3 миллиона рублей!.

Предложение третье поступило от известной конторы, занимающейся

космической техникой. Все красиво, правильно, теоретически безупречно,

но космически дорого! (10 миллионов рублей).

Предложения четвертое, пятое и так далее поступали как правило

от специалистов, весьма смутно представляющих суть обозначенной проблемы.

Одно из предложений нас заинтересовало, было принято за основу и поэтому

мы остановимся на нем подробнее.

Это предложение от ООО "ЭлАвт" г. Таганрог. Основные преимущества этого,

а вернее сказать этих предложений в следующем:

- диалог на понятном простому потребителю языкеНекоторые из предложений ООО "ЭлАвт" описаны ниже. Понятно, что эти реализованные предложения служат для ознакомления возможных партнеров с оборудованием и решениями, которые предлагается для потребителя.

- удивительная гибкость в поиске решения проблемы

- отечественная сборка электронной части схемы

- гарантии

- наличие на территории России более, чем 200 успешно работающих объектов (в том числе три из них в Якутии!!!)

- отсутствие в схеме заумных решений

- низкая энергоемкость и металлоемкость оборудования

Системы автоматического управления технологическими процессами

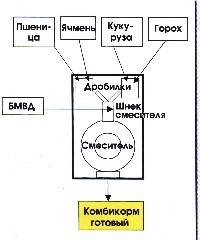

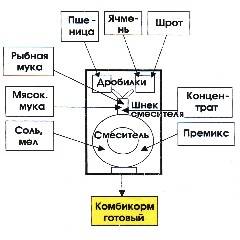

Внешний вид системы управления кормоцехомСистемы автоматического управления технологическим процессом кормоприготовления позволяют изготавливать высококачественные комбикорма и БВД (белково-витаминные добавки) с применением весового дозирования для птицефабрик, животноводческих и рыбных хозяйств. Для этого используется последовательная подача компонентов на бункер-дозатор. Под заказ можно изготовить схему с параллельным весовым дозированием, которая значительно дороже, но обладает более высокой производительностью в связи с сокращением времени взвешивания компонентов.

В схемах используются любые типы вертикальных и горизонтальных смесителей.

Прецизионное взвешивание и дозирование компонентов на весовом бункере позволяет добиться высокой точности (0,1%).

В технологическую схему может быть включено дробление компонентов.Основные технические характеристики типовой схемы:

Количество дозируемых компонентов - 5-20

Режим работы - Сблокированный ручной и диалоговый автоматический с диагностикой неисправностей и отображением результатов работы.

Количество обслуживающего персонала - 1 чел.

Масса не более (кг) - 75Точность электронного весового дозирования - В диапазоне от 1 до 10 тонн от максимального веса брутто не хуже 0,2%

Возможность имитации работы системы с целью диагностики исправности оборудования и обучения персонала без реального включения приводов - Имеется

Габаритные размеры (мм) - 1600х750х350

Внешний вид микроконтроллера на 4-х слойной печатной плате с применением элементов высокой степени интеграции Технологическая схема на 5 компонентов (4 зерновых компонента + БМВД) с дроблением

Технологическая схема на 8 компонентовТехнологическая схема на 10 компонентов с дроблением Технологическая схема на 10 компонентов без дробления Автоматизированный агрегат приготовления премиксов АП-100 Технические характеристики

Производительность (кг/час) - до 200

Установленная мощность (КВт) - 10,6

Точность дозирования (%%) - 0,3

Однородность смешивания (%%) - 97

Емкость приемного бункера (м3) - 1,0

Габаритные размеры (мм) - 3795х2173х2920

Масса (кг) - 400

Обслуживающий персонал (чел) - 1Данный агрегат позволяет качественно приготовить премиксы по стандартному или индивидуальному рецепту, включая наполнитель (дерть, отруби, шроты), микроингредиенты, витамины, полисоли, лекарственные препараты. Дозирование и перемешивание происходит в автоматическом режиме.

Принцип работы:

Микроингредиенты отвешиваются на лабораторных весах, после чего подаются в порционный смеситель предварительного смешивания с наполнителем. Вся масса тщательно перемешивается, после чего выдается либо в транспортер для дальнейшего использования либо в мешки для упаковки и хранения.

Работу механизмов контролирует система автоматического управления со встроенным микропроцессором.Это некоторые из многих предложений ООО "ЭлАвт".